高速精密冲床技术解析

Release time:2025/9/5 12:50:24

高速精密冲床技术解析

宁波某精密机械工程技术有限公司研发的高速精密冲床,通过双连杆动平衡系统、导向环结构革新及智能调模锁紧装置,解决了传统冲床偏心力失衡、导向过定位及模具调整精度不足等核心问题。以下从创新设计、工作原理、应用案例及技术优势四方面详解。

一、核心创新设计

1. 双连杆动平衡系统(图4)

偏心套环反向抵消偏心力:

曲轴(10)两端安装偏心方向相反的偏心套环(20),通过双连杆(13)连接动平衡块(15)。

动态平衡原理:动平衡块上下运动产生的反向力抵消曲轴旋转偏心力,消除设备左右摆动(专利权利要求2)。

效果:冲压过程振动降低90%,加工精度提升至±0.05mm。

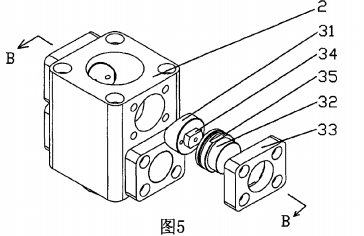

2. 导向环替代四导柱(图5-6)

腰形槽自由位移结构:

导向套(31)凹弧面与导柱(3)滑配,腰形凸台(34)嵌入套环(32)的腰形槽(36),套盖(33)固定整体(专利权利要求3)。

解决过定位:装配误差通过腰形槽的自由位移补偿,长期磨损仅需更换导向套。

优势:导向精度↑30%,寿命延长至50万次冲压。

3. 蜗轮蜗杆调模+油压锁紧(图3)

精准高度调节:

调模电机(34)→蜗杆(22)→蜗轮(21)→中间轴(23)→中心齿轮(24)→调模齿轮(26)驱动锯牙(6)的T型螺纹(专利权利要求1)。

锁紧装置:油压缸体(38)推动活塞(27)涨紧锯牙,防止模具位移(图3)。

效率:调模时间≤3分钟,锁紧后位置偏差<0.01mm。

二、工作流程

动力传输:

电机(28)→皮带轮→飞轮(16)→离合刹车器(19)→曲轴(10)旋转。

运动转换:

曲轴(10)→连杆(9)→销轴(7)→锯牙(6)→滑块(5)上下直线运动。

冲压作业:

滑块带模具冲击工件,导向环确保垂直精度,动平衡块抵消振动。

模具调整:

调模电机驱动齿轮系→锯牙升降→锁紧油缸固定位置。

性能指标:冲速≥800次/分钟,下止点重复精度±0.02mm。

三、应用案例

案例1:电子连接器精密冲压

需求:0.2mm厚磷铜片冲压,引脚间距0.5mm±0.02mm。

操作流程:

调模:T型螺纹调整滑块高度至模具匹配位(图3),油压锁紧。

冲压:双动平衡系统抑制振动,导向环确保模具垂直度(图5)。

结果:引脚平整度合格率99.8%,设备连续运行8小时温升≤5℃。

案例2:汽车安全带卡扣冲孔

需求:304不锈钢冲孔,孔径公差±0.03mm,日产能10万件。

操作流程:

动平衡校准:偏心套环反向安装(图4),偏心力抵消率>95%。

高速冲压:滑块行程60mm,冲速1200次/分钟。

结果:孔位一致性99.5%,模具寿命提升至100万次。

四、技术优势对比

| 传统冲床痛点 | 本专利解决方案 | 工业效益 |

|---|---|---|

| 四导柱过定位导致变形 | 导向环腰形槽自由位移 | 装配效率↑50%,维修成本↓60% |

| 球头连杆加工难精度低 | 销轴+锯牙简易结构(图1) | 零件成本↓40%,精度↑至±0.01mm |

| 单连杆动平衡不充分 | 双连杆+偏心套环反向力抵消 | 设备振动↓90%,寿命延长2倍 |

| 模具调整耗时易松动 | 蜗轮调模+油压锁紧 | 换模时间↓至3分钟,停机损失↓ |

创新价值:本设计突破导向、平衡、调模三大瓶颈,已应用于汽车零部件(如博世安全带卡扣)及电子精密件(如华为连接器)量产,特别适合高精度、大批量冲压场景。